Entscheiden Sie sich für unsere Geräte, um den Ruf Ihrer Marke zu stärken

Vakuum-Leckortung

Über uns

Vakuum-Dichtheitsprüfgerät

Der Vakuumzerfall-Lecktest ist eine zerstörungsfreie, quantitative Methode, die häufig zur Überprüfung der Integrität von Verpackungsdichtungen eingesetzt wird. Sie ist unter ASTM F2338-09 (2013 erneut genehmigt) standardisiert und von Regulierungsbehörden wie der FDA und USP anerkannt. Bei dieser Methode werden Druckänderungen in einer versiegelten Kammer überwacht, um Mikrolecks5 Mikrometer zu erkennen.

Einschlägige Normen und Vorschriften

- ASTM F2338: Definiert den Vakuumabfalltest zur Lecksuche.

- USP<1207>: Empfiehlt deterministische CCI-Methoden wie den Vakuumzerfall.

- Bezieht sich auch auf ISO 11607, ISO 8871-5, USP 1207.

Anwendungen

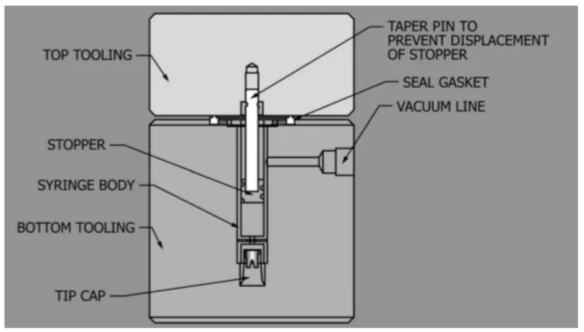

- Pharmazeutika: Fläschchen, Ampullen, vorgefüllte Spritzen, Infusionsbeutel.

- Medizinische Geräte: Blisterpackungen, Schalen, sterile Verpackungen.

- Essen & Trinken: Flexible Beutel, MAP-Schalen, Flaschen.

- Kosmetika & Sonstiges: Gewährleistung der Unversehrtheit der Dichtungen und Vermeidung von Kontaminationen.

Empfohlene Anwendungsszenarien

- Sterile Arzneimittelverpackungen wie Injektionen, Impfstoffe und biologische Produkte

- Dichtheitsprüfung von Lebensmittelverpackungen, die Gase enthalten oder zur Oxidation neigen

- Validierung der Sterilbarriere von Verpackungen für medizinische Einwegprodukte

- Dichtheitsprüfung für die Mikroelektronik und die Verpackung von optischen Präzisionsbauteilen

- Pharmazeutische Stabilitätsstudien und Validierung von Verpackungen für die langfristige beschleunigte Alterung

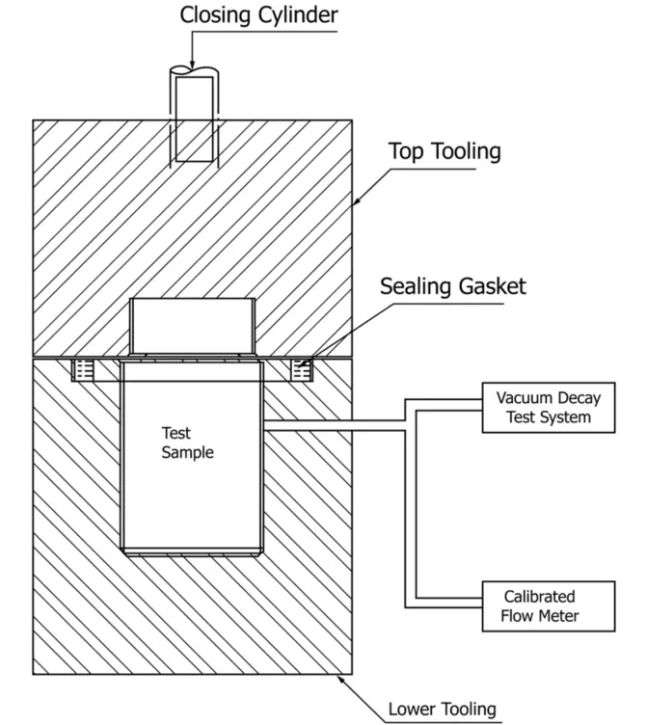

Prinzip der Vakuumabfalldichtheitsprüfung - Illustrierter Arbeitsablauf

- Evakuierung der Kammer

Die Prüfung beginnt mit der Evakuierung der Kammer und des Prüfsystems für eine bestimmte Zeit. - Einstellung des Vakuumgrades

Das Zielvakuum basiert auf der Art, der Größe und dem Inhalt der Verpackung. - Vakuum-Isolierung

Sobald das gewünschte Vakuum erreicht ist, wird die Vakuumquelle verschlossen. - Äquilibrierung

Eine kurze Pause ermöglicht es dem Innendruck, sich zu stabilisieren. - Drucküberwachung

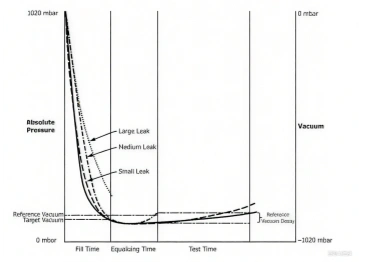

Der Druck wird auf einen eventuellen Anstieg im Laufe der Zeit überwacht. - Lecksuche

Ein steigender Druck (Vakuumabfall) signalisiert ein mögliches Leck. Überschreitet er einen definierten Grenzwert, wird eine Leckage bestätigt. - Messgenauigkeit

Druckmessumformer sorgen für präzise und konsistente Messwerte.

Technische Einblicke

- Die Genauigkeit hängt von der Kammerkonstruktion, der Sensorempfindlichkeit und den optimierten Prüfparametern ab.

- Bei Verpackungen mit porösem Deckel sollten Sie die porösen Oberflächen physisch abdecken oder blockieren, um einen falschen Vakuumverlust zu vermeiden.

- Verwenden Sie Druck/Zeit-Kurven um echte Lecks von Hintergrund- oder Materialausgasungen zu unterscheiden.

Erkennungsempfindlichkeit & Verpackungsarten

Verpackungsart | Erkennbarer Leckdurchmesser | Vakuum Niveau | Empfindlichkeit Schätzung |

| Starre Schalen (ohne Deckel) | ≥ 50 µm | -400 mbar | - |

| Schalen mit porösem Deckel (maskiert) | ≥ 100 µm (Wand), 125 µm (Dichtung) | -400 mbar | ~10-² Pa-m³/s |

| Starre, nicht poröse Behälter | ≥ 5 µm | -500 mbar | ~10-³.⁴ Pa-m³/s |

| Glasspritzen (Headspace-Gas) | ≥ 5 µm | -750 mbar (abs +250 mbar) | ~10-⁴.¹ Pa-m³/s |

| Flexible, nicht poröse Verpackungen | Keine Angaben | Anwendungsspezifisch | Qualitativ (abhängig vom System) |

Technische Einblicke

- Die Genauigkeit hängt ab von Kammerdesign, Sensorempfindlichkeitund optimierte Testparameter.

- Für Verpackungen mit porösem Deckelkörperlich maskieren oder blockieren poröse Oberflächen um einen falschen Vakuumverlust zu vermeiden.

- Verwenden Sie Druck/Zeit-Kurven um echte Lecks von Hintergrund- oder Materialausgasungen zu unterscheiden.

Ein präzises und empfindliches Lecksuchverfahren zur Beurteilung der Verpackungsintegrität durch Erzeugung einer Vakuumumgebung.

Bedeutung der Dichtheitsprüfung des Vakuumabfalls

Wir werden ein Präfix schreiben, das beschreibt, warum die Leute Ihr Unternehmen wählen

Notwendigkeit

Unterstützung von Prozesskontrolle und Qualitätsverbesserung 3

Die Vakuum-Lecksuche ist nicht nur für die Endproduktprüfung geeignet, sondern kann auch in Verpackungsproduktionslinien zur Online-Überwachung, Frühwarnung und Qualitäts-Trendanalyse integriert werden. Dies verbessert die Gesamtprozessfähigkeit (Cp/Cpk) und reduziert die Ausfallraten von Chargen.

Anpassungsfähig an verschiedene Verpackungsarten 4

Ob für Fläschchen, Spritzen, Blisterverpackungen, flexible Beutel oder Kunststoffflaschen - Vakuumzerfallsverfahren lassen sich flexibel an unterschiedliche Verpackungsformate und -materialien anpassen und sind daher breit einsetzbar.

Gewährleistung der Verpackungsintegrität und Produktsicherheit 1

Die Vakuumlecksuche ist eine zerstörungsfreie Methode, mit der sich kleinste Lecks in Verpackungen genau erkennen lassen. Insbesondere in Branchen wie der Pharma-, Medizintechnik- und Lebensmittelindustrie wirkt sich die Qualität der Versiegelung direkt auf die Sterilität und Sicherheit der Produkte aus. Durch vakuumbasierte Prüfungen können Versiegelungsdefekte frühzeitig erkannt werden, um Verunreinigungen, Oxidation und Produktausfälle zu vermeiden.

Einhaltung von Branchenvorschriften und Normen 2

Diese Methode ist weit verbreitet, um internationale behördliche Anforderungen wie die USP zu erfüllen, und wird als Standard-Validierungsansatz anerkannt. Sie eignet sich für Zulassungsanträge, Prozessvalidierung und Chargenfreigabe.

Vorteile der Vakuum-Dichtheitsprüfung

| Vorteil Kategorie | Spezifische Vorteile |

| Nicht-destruktiv | Bewahrt die Probenintegrität, geeignet für hochwertige Proben oder 100%-Inspektion |

| Hohe Empfindlichkeit | Kann extrem kleine Lecks von nur 10-⁵ mbar-L/s erkennen, ideal für sterile Medikamente und empfindliche Produkte |

| Hoher Grad an Automatisierung | Unterstützt vollautomatische Kontrolle, Datenprotokollierung, Trendanalyse und Prüfprotokolle; konform mit 21 CFR Part 11 |

| Schnelle Prüfgeschwindigkeit | Kurze Zykluszeit pro Probe, geeignet für Batch-Labortests oder schnelles Online-Screening |

| Objektive und wiederholbare Daten | Liefert stabile, quantitative Ergebnisse im Vergleich zu herkömmlichen manuellen Methoden wie Wasserbadtests |

| Umweltschonend | Keine Verwendung von Tracergasen oder Farbstoffen, wodurch Umweltverschmutzung und Betriebsrisiken vermieden werden |

Cell Instruments Vorteile

Professioneller Hersteller-Hintergrund

Mit unserer langjährigen Erfahrung in Forschung und Entwicklung sowie in der Produktion konzentrieren wir uns auf die Bereiche Verpackung, Medizin, Lebensmittel und Elektronik. Wir verfügen über ein starkes F&E-Team und ein modernes Produktionssystem, um die führende Produktqualität und das technische Niveau zu gewährleisten.

Starke Fähigkeiten zur kundenspezifischen Entwicklung

Mit unserer umfassenden technischen Kompetenz bieten wir maßgeschneiderte Lösungen, einschließlich Funktionsanpassung, Softwareanpassung und Automatisierungsumsetzung, um flexibel auf unterschiedliche Testanforderungen zu reagieren und die Testeffizienz zu verbessern.

Umfassendes System für den After-Sales-Service

Mit einem Netzwerk für technische Unterstützung und Kundendienst, das den nationalen und den ausländischen Markt abdeckt, bieten wir einen umfassenden Service, z. B. Betriebsschulungen und Ferndiagnosen, um sicherzustellen, dass die Kunden sich keine Sorgen machen müssen und die Ausfallzeiten auf ein Minimum reduziert werden.

Kontakt aufnehmen

Nr. 5577 Gongyebei Rd, Licheng, Jinan, 250109, Shandong, P.R.C.

marketing@celtec.cn

+86 185 6001 3985